获取更多资讯,赶快关注公众号(智能制造与智能调度)吧!

文章目录

当下,随着供应链的全球化和智能化趋势,市场竞争越来越激烈,上下游企业关系也越来越密切,一个企业发展受到更多内外因素的制约,同时人员、设备、物料等成本持续上升,利润空间越来越小,生存压力越来越大,个性化定制的需求将生产组织方式由大规模批量生产向多品种、小批量转变,生产方式更加复杂,原有的粗放的生产模式不再适应现代化企业的发展,而是强调精益和敏捷。

近年来,制造企业通过PLM、ERP、MES、WMS等工业软件的应用,逐步走上了精益生产之路,信息化水平大有提升,已取得了很好的收益。但是这些系统往往是一种事后系统,用来从已经发生的事件中分析总结,寻找问题源头从而进行规避,虽然ERP可以通过计划模块做一些计划,但这种计划往往是无限能力和无限物料的,计划的准确性不高,对于实际生产指导性不强。没有从本质上解决计划与执行不一致、不匹配的矛盾,企业仍然无法准确地回答到底能完成多少订单、执行层到底哪里出了问题导致计划不能按时完成,因为计划与执行之间始终存在着一条鸿沟。归根结底,企业缺少一种更加精确、更加实际、更加优化的生产计划工具,更有甚者,仍然采用传统的手工或Excel计划模式。

传统生产计划模式存在以下痛点:

- 工作量大。工单数量庞大,手工方式工作量大、效率低、各项指标不透明,单纯依赖靠验判断,设备利用率低;

- 交期压力大。交期越来越短,无法确切回复客户订单交期,急单做不出,大单不敢接,客户满意度低;

- 需求预测不准确。市场变化莫测,产品更新迭代加快,需求预测过于乐观,将导致库存积压,成品无法出货;需求预测过于保守,将因没有前期准备,而导致出货周期拉长;

- 生产模式复杂。多品种小批量的生产组织模式导致订单之间、资源之间的冲突更加明显,传统方式无法有效解决这些冲突,难以保持各工序之间的衔接平稳;

- 异常响应慢。计划赶不上变化,当出现紧急插单/撤单、设备故障、质量问题、物料短缺等异常情况后,无法快速影响,无法评估对现有计划的影响,造成浪费、延误严重;

- 库存高。目前生产企业通常通过备库存来应对市场变化,但是备多少往往是根据经验而不是准确地计划,结果就是,原材料积压而不能被快速消耗,半成品库存高,成品库存无法快速售出;

- 成本高。库存成本、设备停机待料待模成本、换模成本、加班成本、延迟交货成本居高不下;

- 计划脱节。物料采购计划与生产实际脱钩,物料采购跟不上生产计划排期,导致生产延误。

苏州商简智能科技有限公司致力于为制造业企业提供由数据驱动、基于人工智能和运筹学算法的工业智能决策解决方案,帮助智能制造企业优化管理流程、提升生产效率、降低生产成本,是世界领先的高级计划与排程APS供应商。

商简智能自主研发的“**智能计划与排程系统”(SPS系统)**采用深度学习优化和GPU并行计算,决策能力不断增强,可以大幅提升各项排产指标,实现分钟级排产;由数据驱动的多目标优化模块能够同时兼顾各项效率、交期和成本指标,实现定制化指标优先级;可交互式KPI看板能实现参数重载入、生产时间切分、KPI对比、产能监控等多重功能,并自动生成报表。

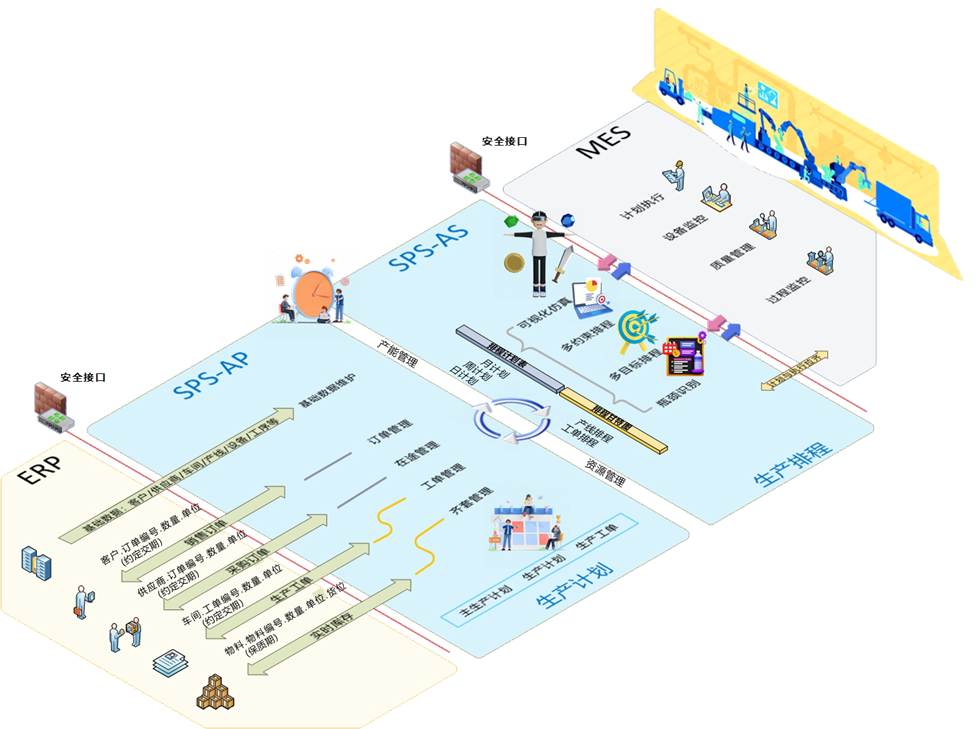

智能计划与排程系统SPS,包括了生产计划与生产排程两个主要模块。

生产计划模块可以满足面向订单生产、面向库存生产和两种模式的结合,针对订单需求和库存需求,制定合理的采购计划、库存计划和生产计划,同时考虑产能、资源、物料等约束,以平衡交期、成本和库存,生产排程模块则通过可视化仿真、多约束排程、多目标排程等技术决定各工序的加工顺序。同时系统可以与其他IT系统,如ERP、MES、WMS等进行集成与对接,实现供应链相关数据更有效地流通和利用。

商简SPS贯穿了从销售订单、库存,到主生产计划、物料齐套,再到工单排程的整个供应链过程的优化管理,是支持全流程、细粒度、实时响应、多维度优化的智能工业软件。